在制造业转型升级的浪潮中,柔性焊接工装夹具凭借其“以一变应万变”的核心能力,成为破解多品种、小批量生产难题的关键工具。它突破了传统“刚性夹具”专件专用的局限,通过模块化设计与可重构结构,实现了对异形件、曲面件等复杂工件的快速适配,为汽车制造、航空航天、船舶工程等领域的高能效生产提供了重要支撑。

模块化设计:

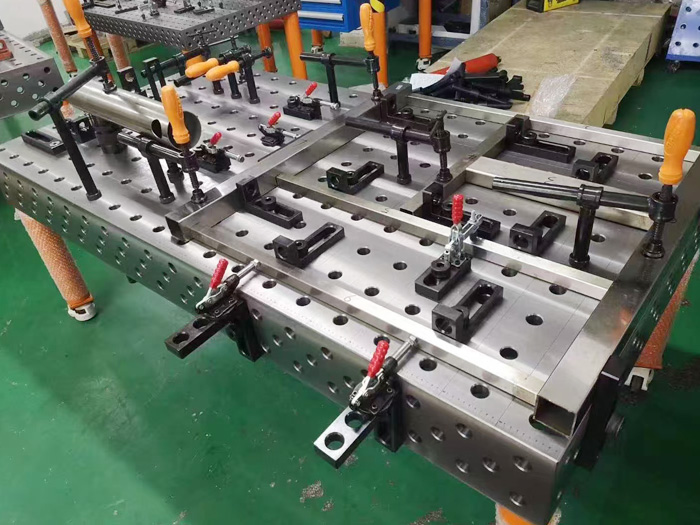

柔性焊接工装夹具的核心在于其标准化、系列化的模块组件,包括底板、立柱、支撑块、角度器、压紧臂等。这些组件通过孔系定位或导轨连接,可像搭积木般快速组合成不同工装。例如,三维柔性平台,其台面采用规则孔系设计,操作人员无需量具,仅凭刻度即可根据工件尺寸拼接出所需定位结构,装拆效率较传统夹具提升50%以上。

柔性焊接工装夹具的“应变能力”体现在三大维度:

强适配性:可稳定夹持异形曲面件、薄壁件等传统夹具难以处理的工件。如汽车车身焊接中,通过阵列销式柔性夹具,可适应不同车型的薄板定位需求。

高能效换型:产线切换时间从数小时缩短至分钟级。某摩托车制造企业引入柔性平台后,车型换型时间从4小时降至20分钟,年产能提升30%。

高精度依托:平台在2吨/m²集中载荷下变形量≤0.5mm,定位孔中心公差≤0.05mm,满足精密焊接需求,甚至可作为检具基准平台使用。